Identificación y evaluación de proveedores

Establecimiento de una central de compras y logística en China

Búsqueda y auditoria de proveedores

Agenda de sourcing

Estudio de costes en destino

Adaptación de producto

El proyecto

El cliente es una empresa constructora de proyectos de energías renovables (EPC) que tiene proyectos en todo el mundo. Aunque sus clientes adquieren directamente los módulos fotovoltaicos e inversores, el resto de materiales (estructura, cableado, vallado perimetral, etc.) los adquieren a proveedores locales (que a su vez los importan de China).

Puesto que los márgenes sobre estos componentes son muy estrechos y tanto la compra local como la logística a través de España encarecen aun más el coste final, se plantea adquirir estos componentes directamente en China, verificando su calidad, consolidando envíos y enviándolos directamente a los proyectos en cada país.

La solución

Comenzamos por estudiar con el cliente, a partir de sus registros históricos de compras, los componentes en los que, por su volumen, complejidad, tiempos de suministro e importancia relativa, podía tener sentido el aprovisionamiento en China. Identificamos 4 tipos de componentes y descartamos el resto por distintos motivos.

A partir de las especificaciones de estos productos, realizamos una búsqueda de proveedores con capacidad de suministro de los volúmenes y calidades requeridas. A partir de los precios indicativos, volúmenes mínimos requeridos y otros condicionantes, realizamos una selección de varias alternativas de suministro para cada categoría de producto Obtuvimos también como un estudio de costes finales en distintos destinos que incluía los costes de control de calidad, consolidación y logística.

Tras comprobar con el cliente las ventajas relativas de cada proveedor considerado, obtuvimos cotizaciones y especificaciones finales sobre un primer pedido proforma. De esta manera definimos tanto los proveedores preferenciales como otros proveedores cualificados alternativos a estos.

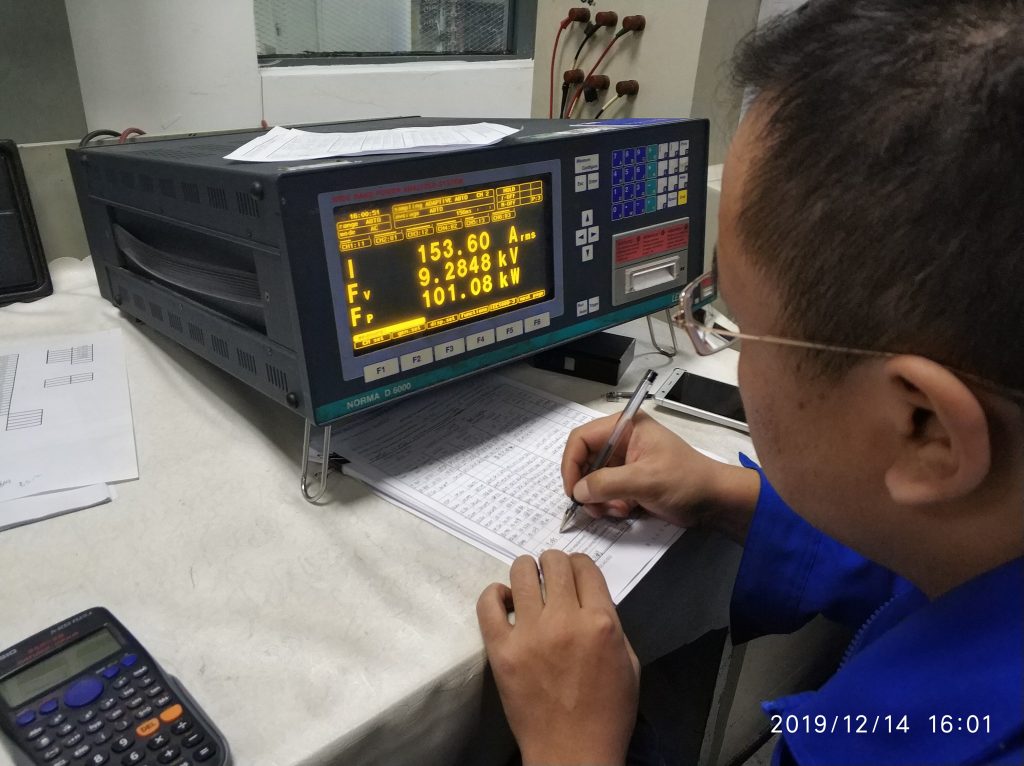

El paso siguiente fue preparar una agenda de visitas en la que acompañamos al responsable e calidad y compras del cliente en las visitas a las fabricas escogidas. En estas visitas se consolidó la relación establecida entre el cliente y el proveedor, se aclararon dudas, se limaron precios y se intercambiaron muestras de producto para preparar el control de calidad del primer pedido.

El resultado

El cliente consiguió no solo una reducción significativa de los costes de aprovisionamiento, que era el objetivo principal sino aumentar las capacidades de su departamento de compras a través de nuestro equipo en China.

Adicionalmente, el contacto directo con los proveedores Chinos le permitió:

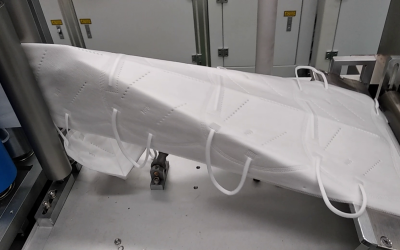

- Adaptar en origen algunos de los productos que requerían transformación en destino, reduciendo los costes de instalación.

- Integrar un control de calidad en origen en sus suministros, evitando errores y fallos.

- Planificar las entregas del material de acuerdo con el calendario de los proyectos, adaptando el marcado de los bultos para facilitar su manejo en la obra.

- Mejorar su imagen, personalizando algunos componentes con su propia marca y evitando errores.

- Incorporar a su oferta algunos componentes y soluciones desarrollados por los fabricantes.

Algunos productos considerados (arquetas, etc.) no se estimaron viables para aprovisionarse en China por diversos motivos. No obstante la información obtenida para estos fue útil de cara a poder licitar de proyectos

“singulares” en los que los condicionamientos de volumen y tiempos no son tan estrictos.

En definitiva, el proyecto consiguió extender las capacidades del departamento de compras y calidad para mejorar los márgenes, capacidades y competitividad a largo plazo del cliente